中小企業のヒューマンエラーを減らす 製造現場のミス対策とは Engun Note 中小企業の経営支援に 専門家の知見と経験を

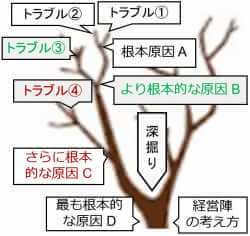

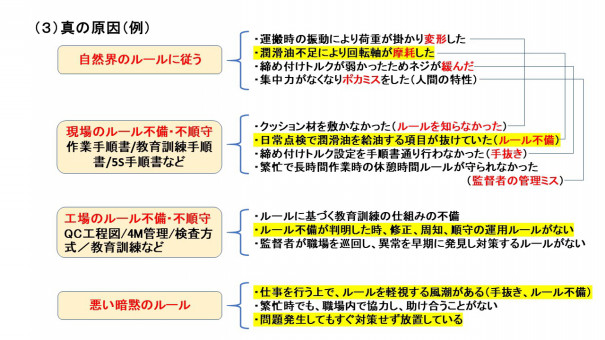

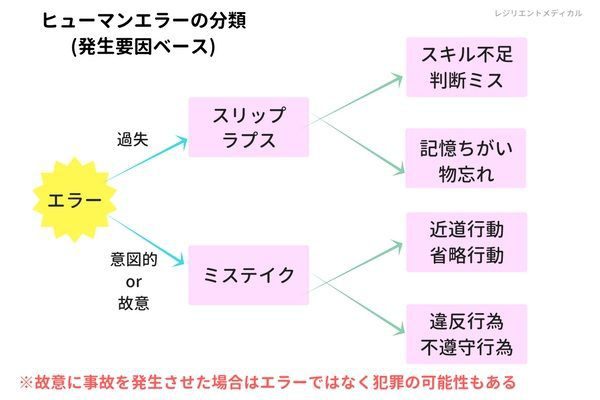

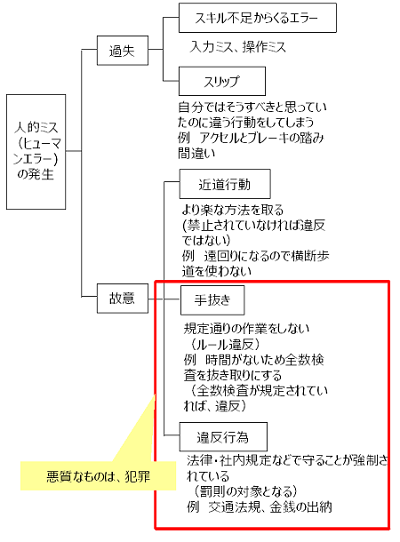

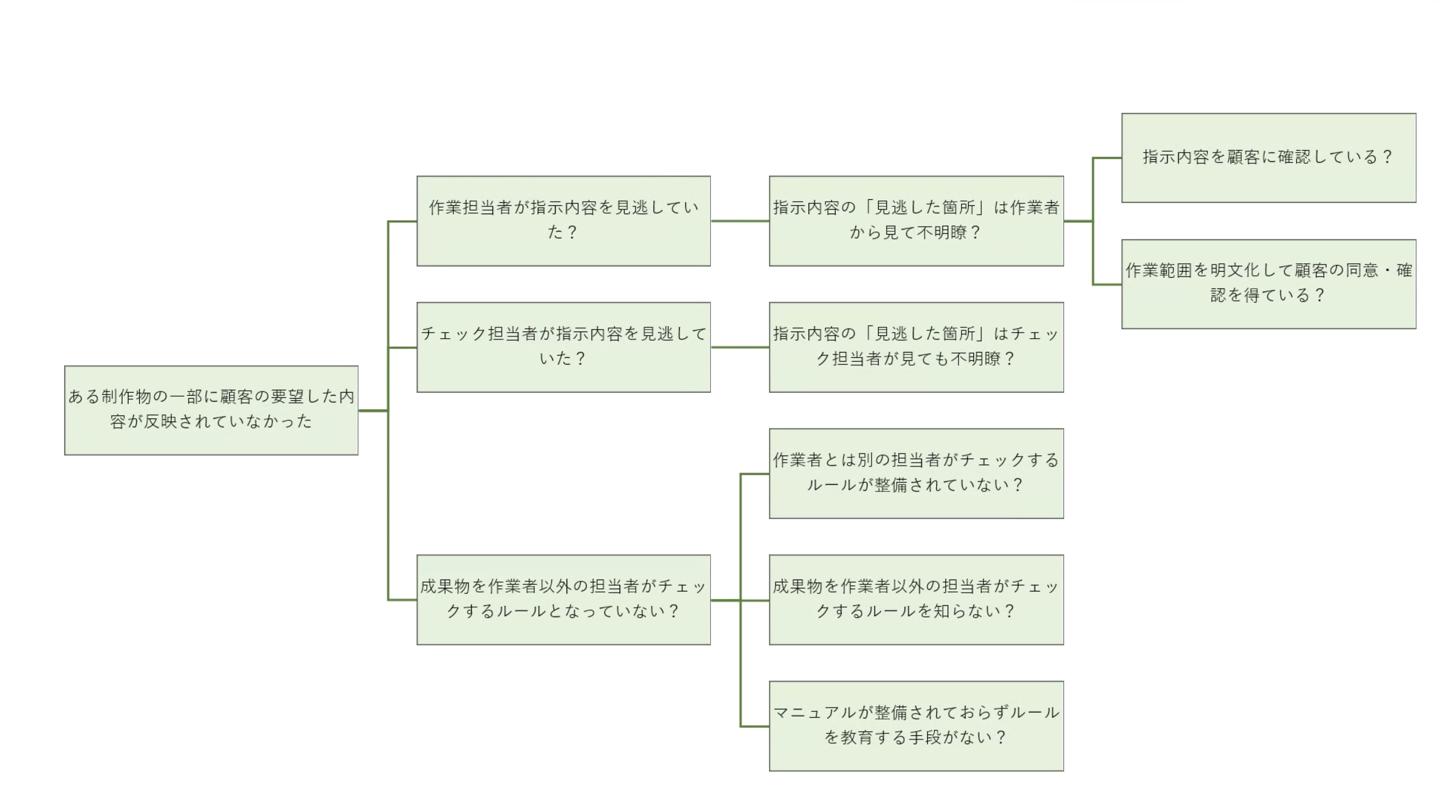

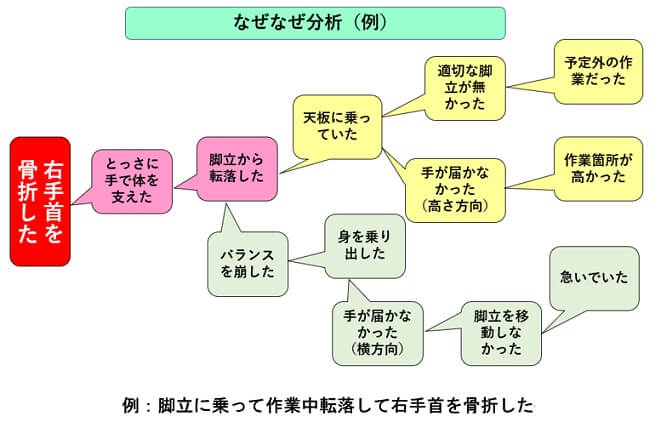

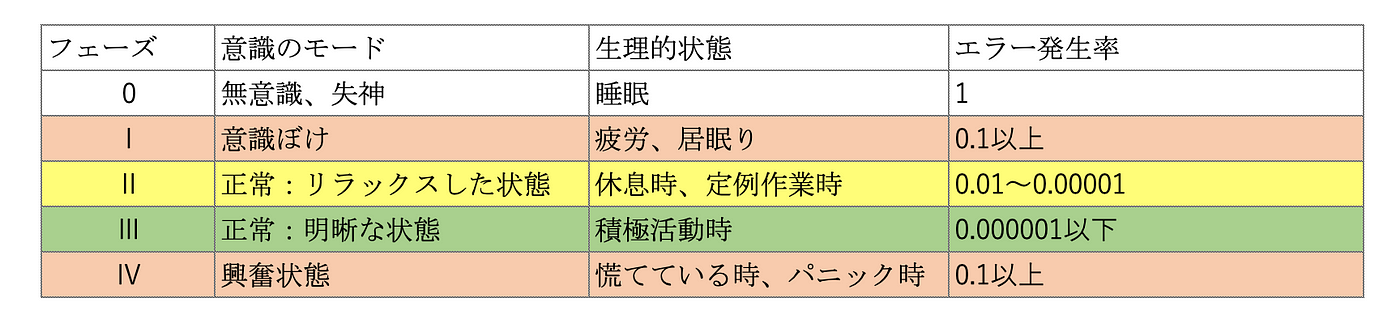

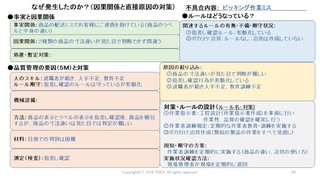

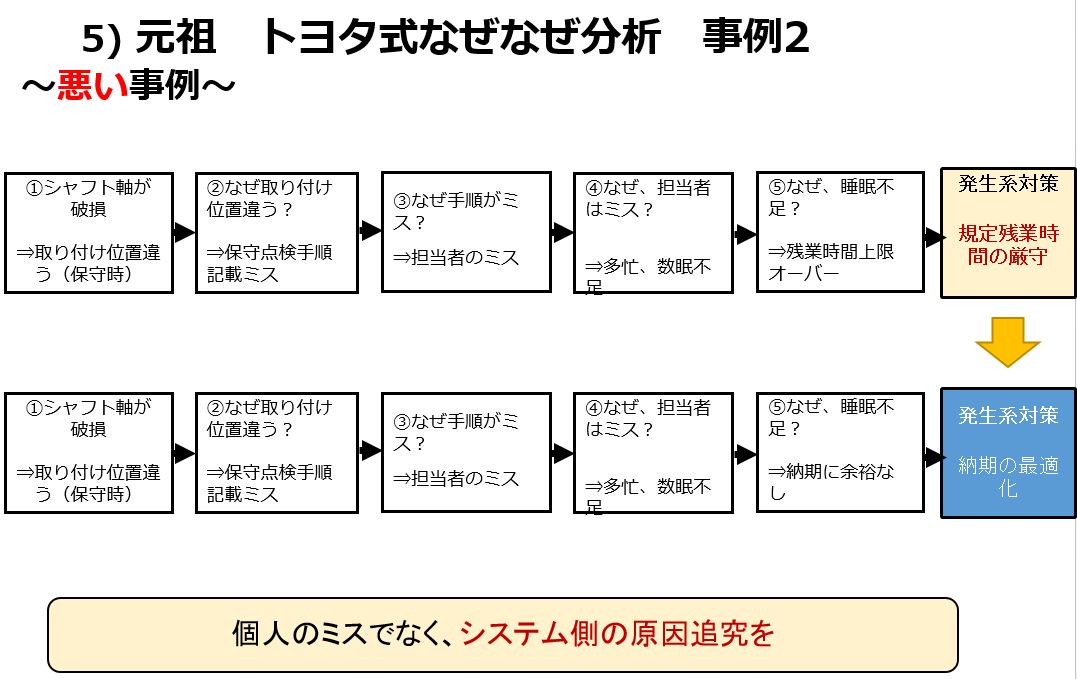

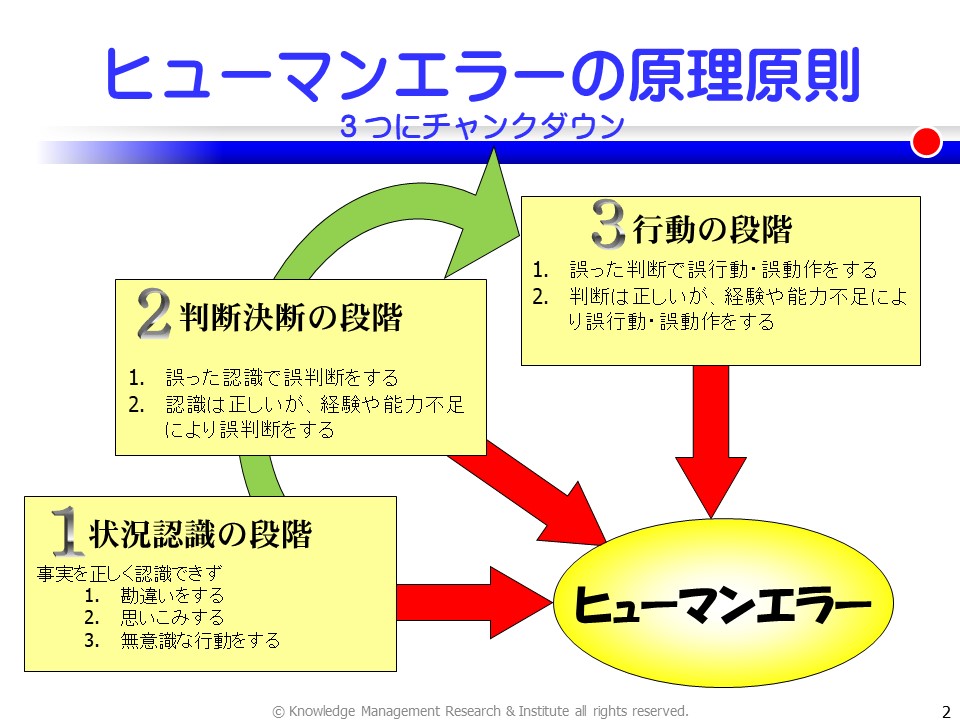

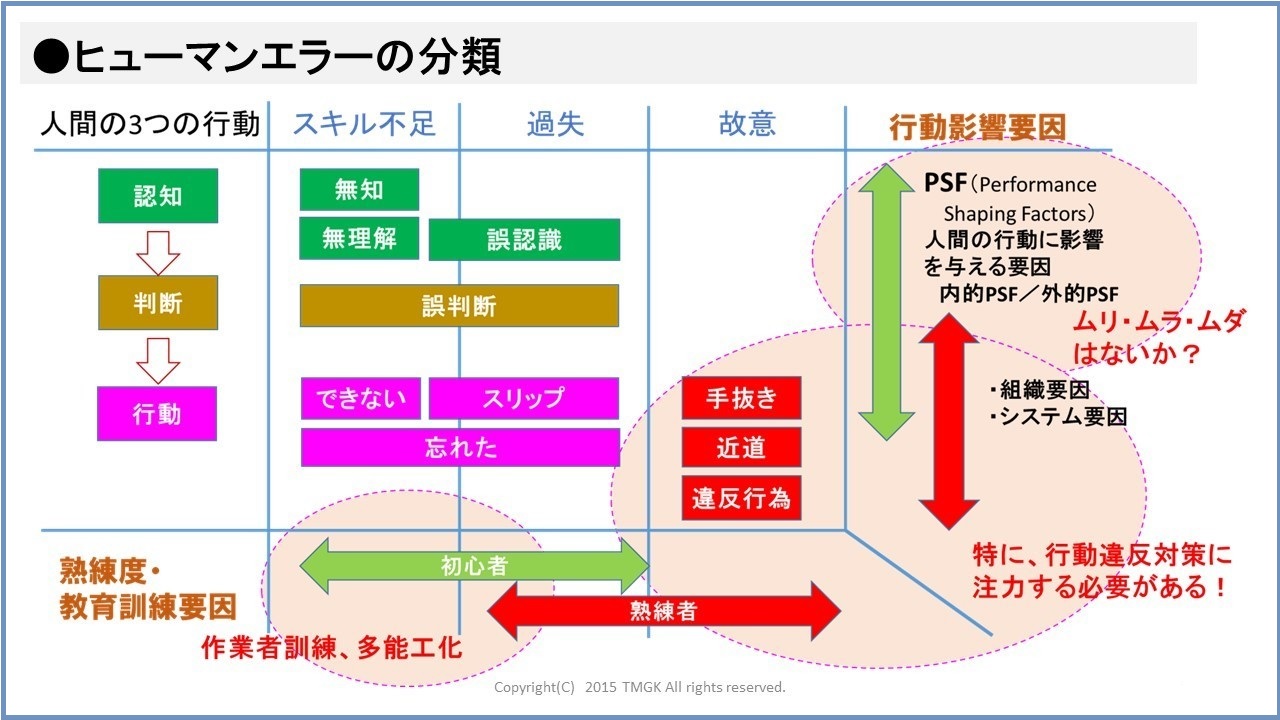

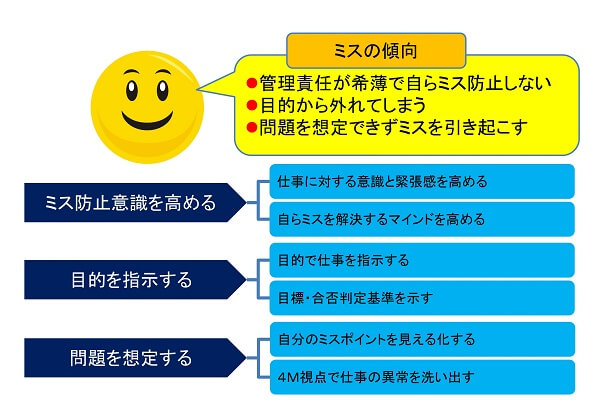

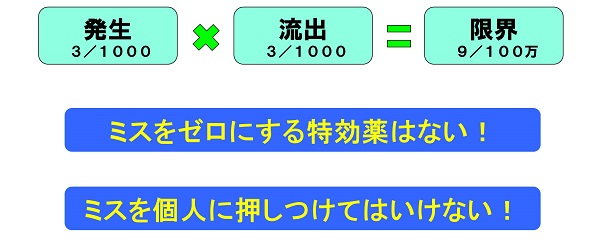

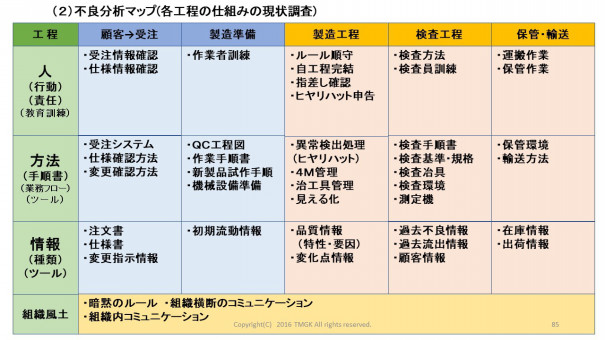

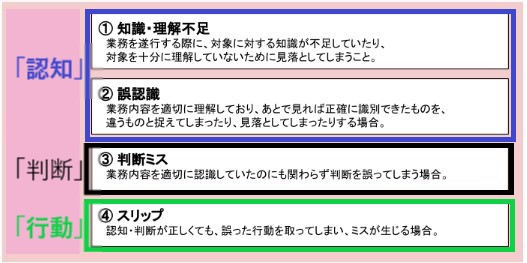

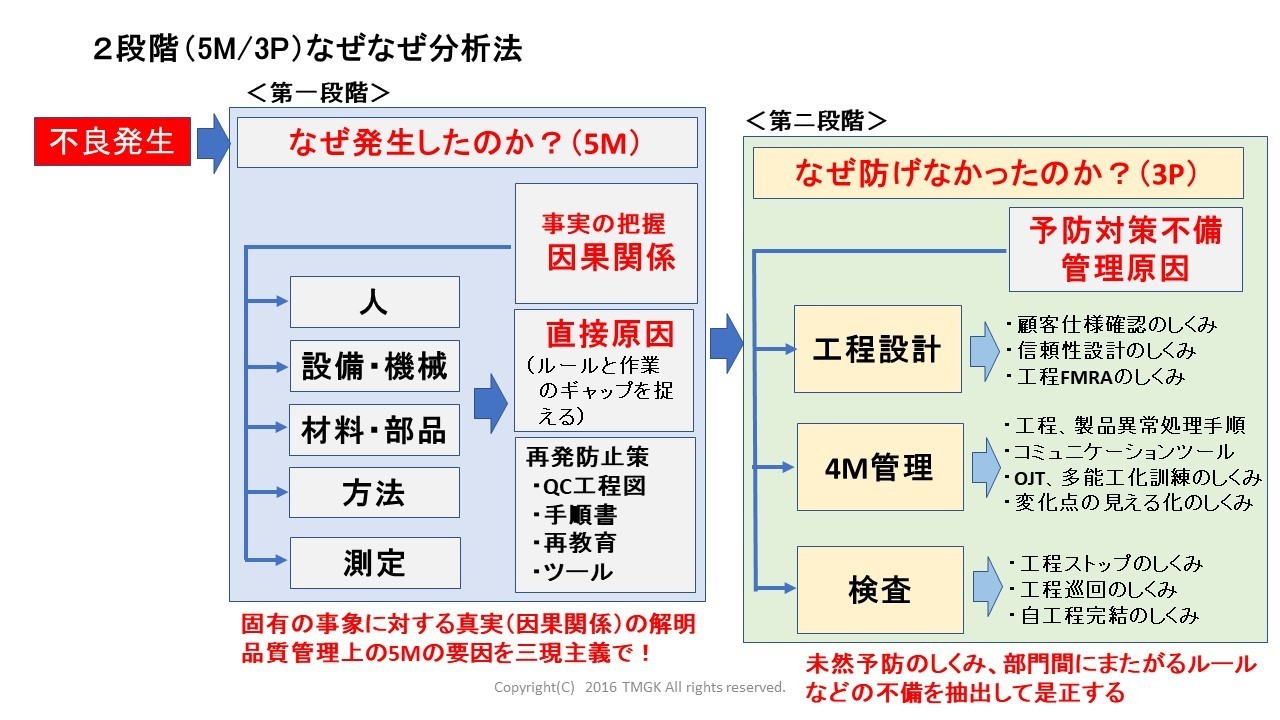

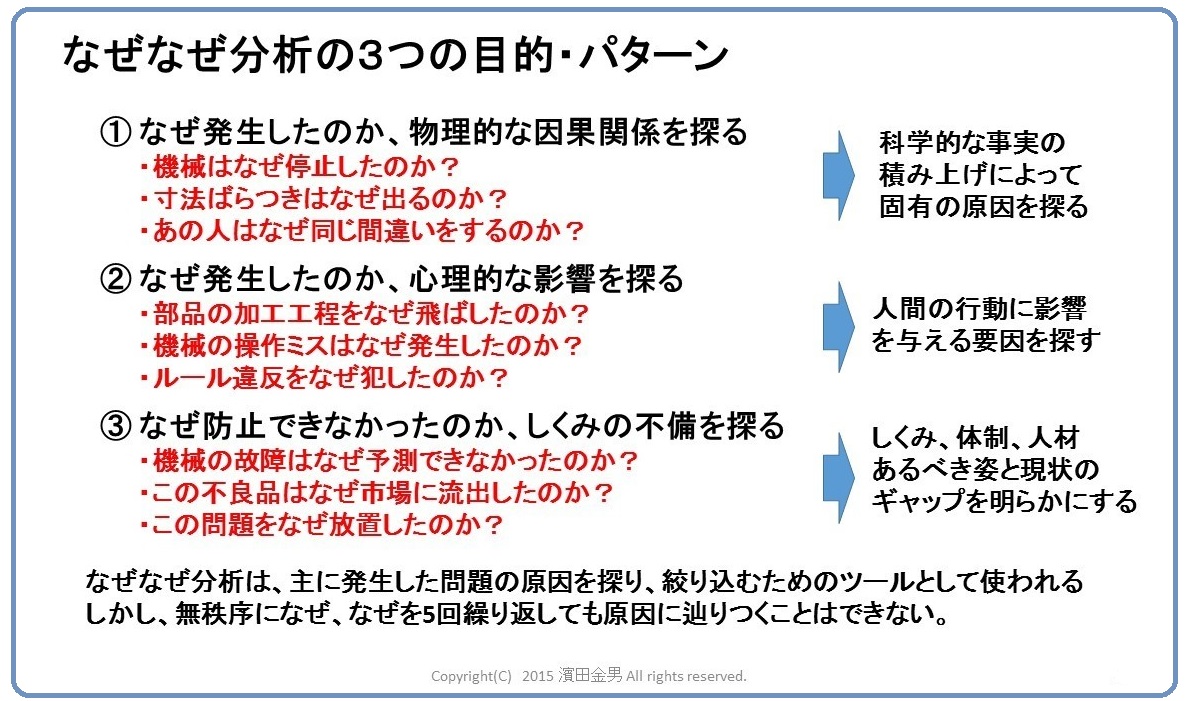

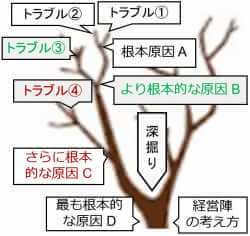

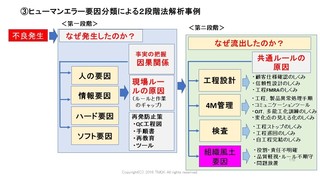

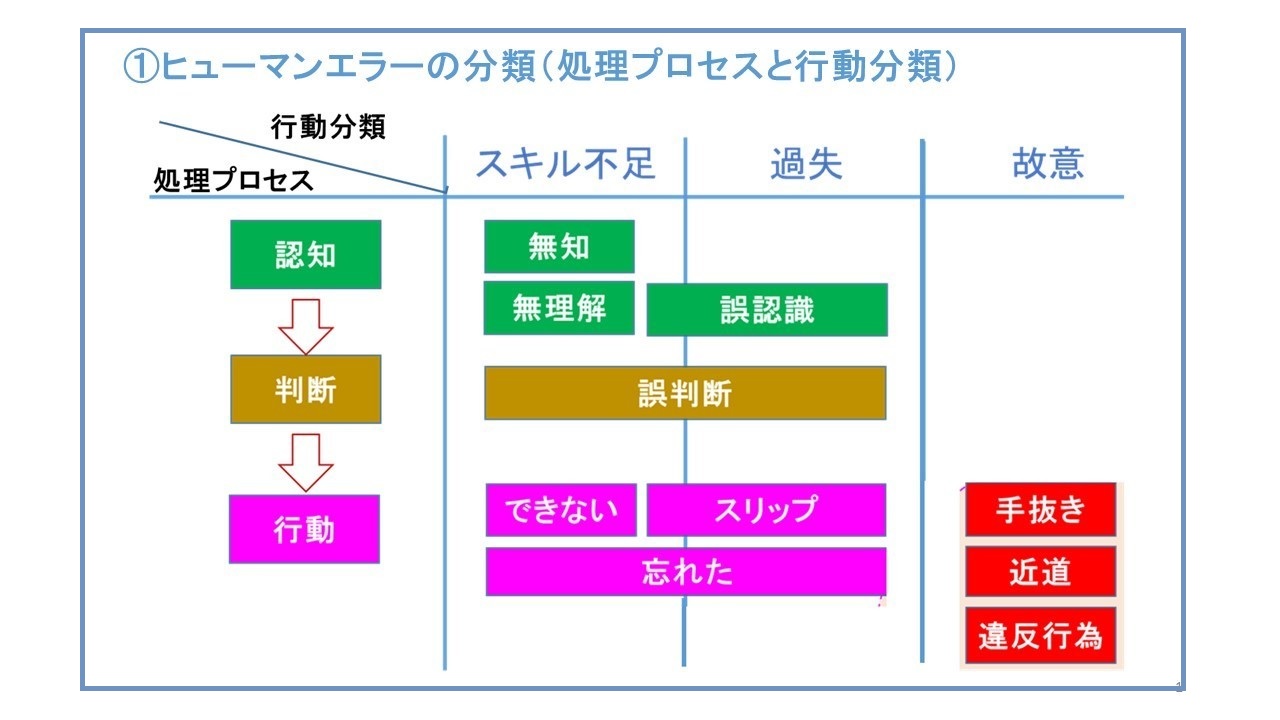

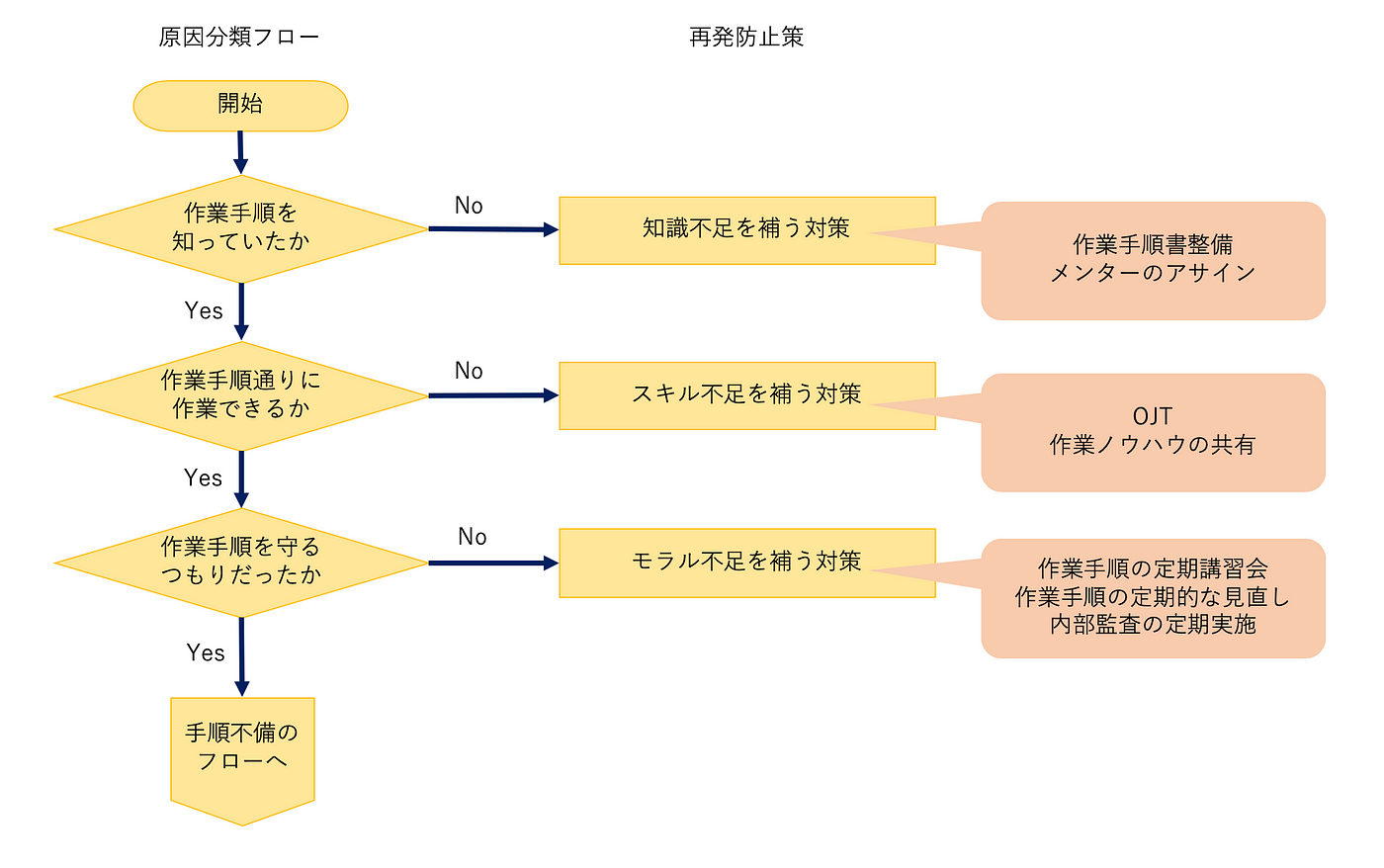

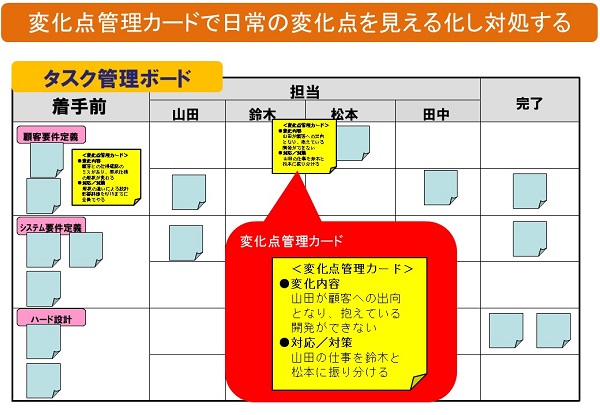

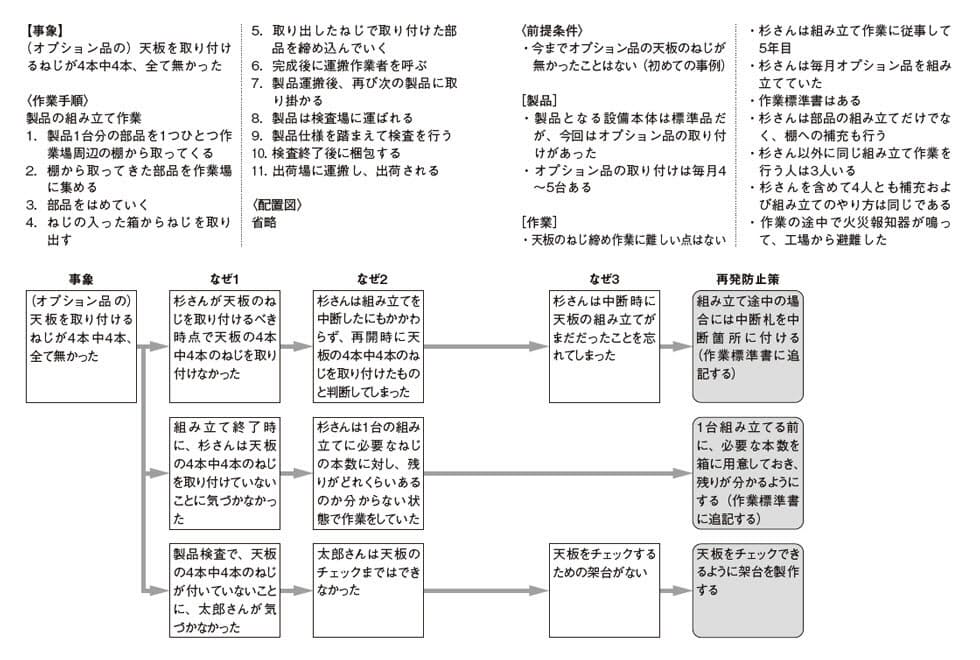

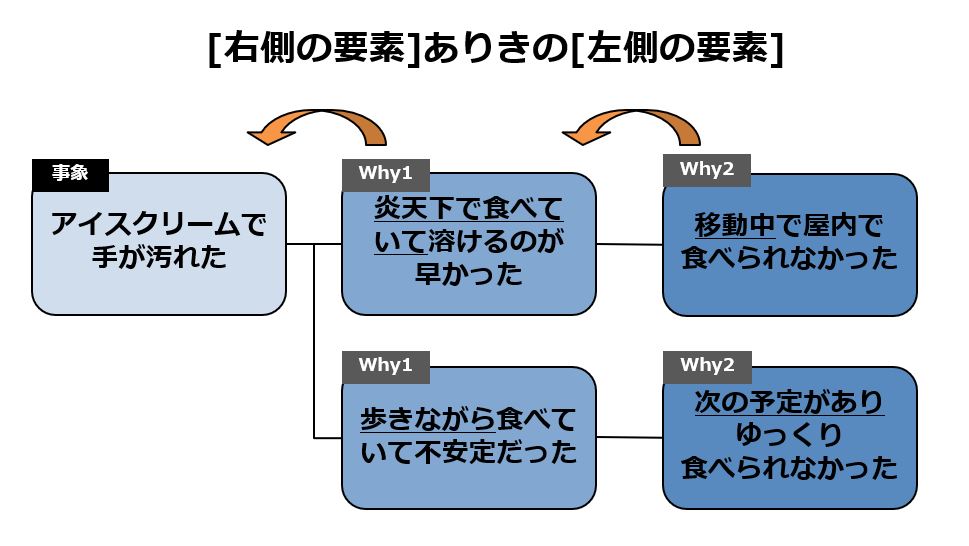

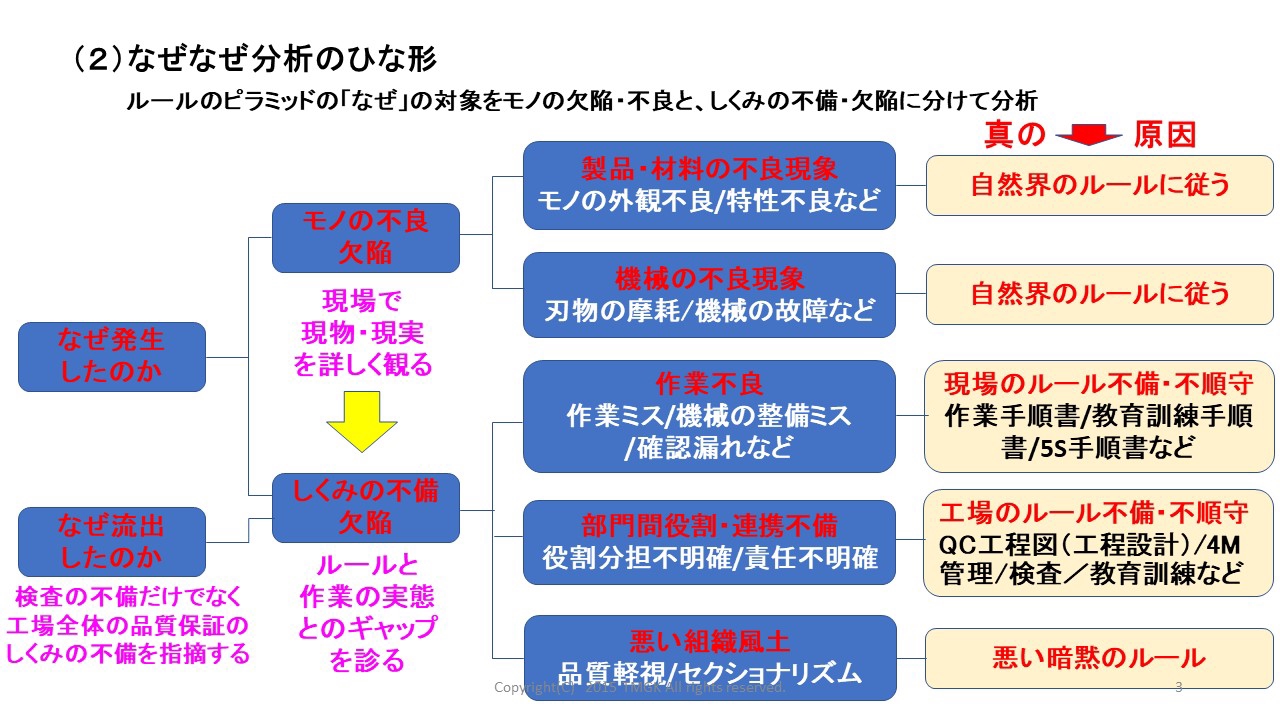

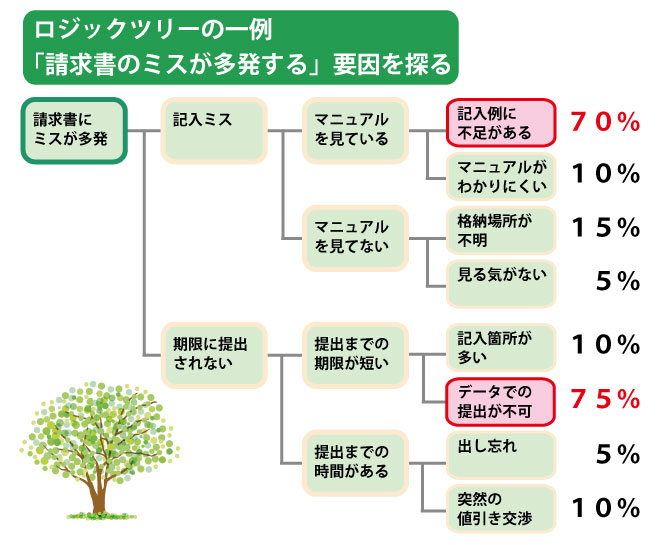

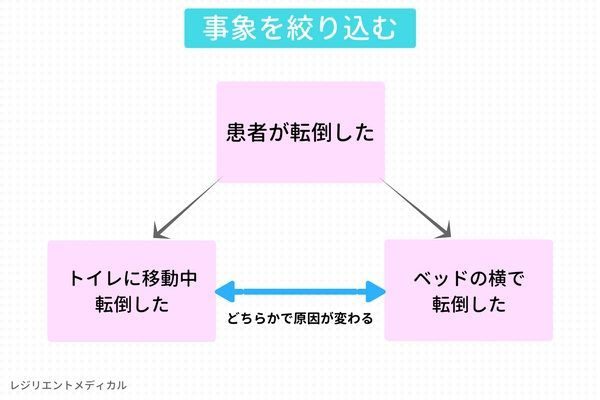

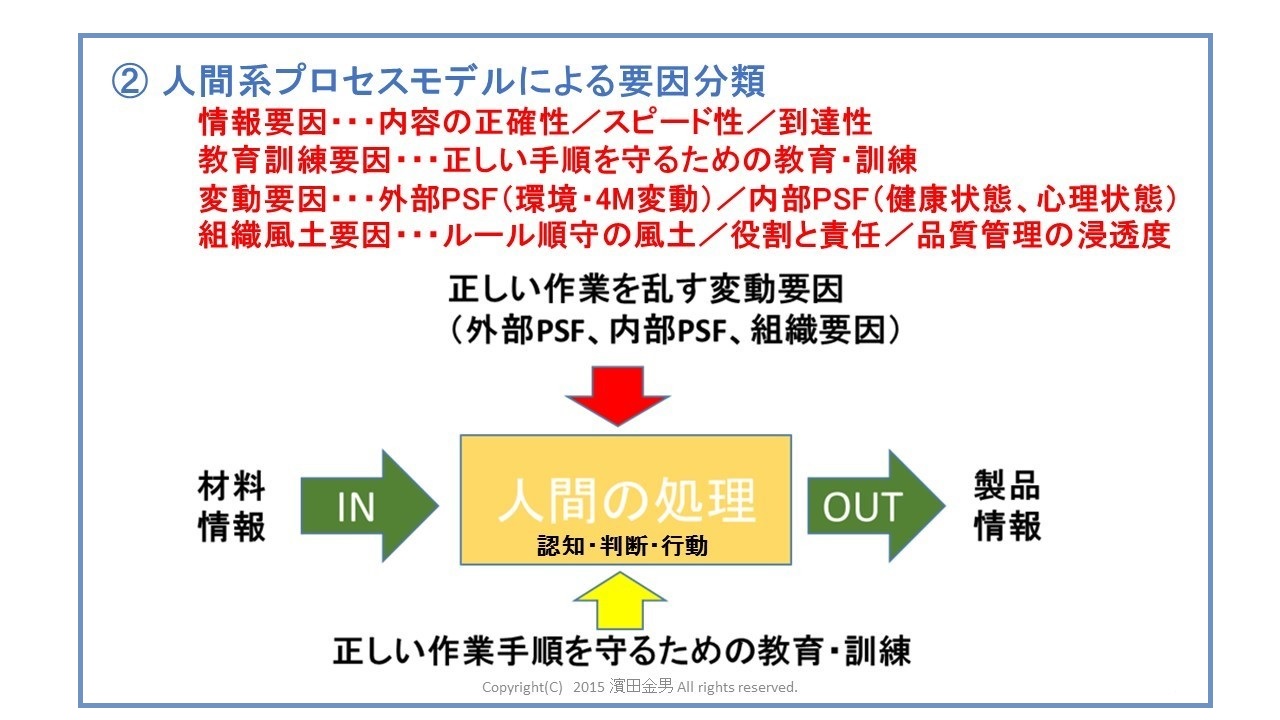

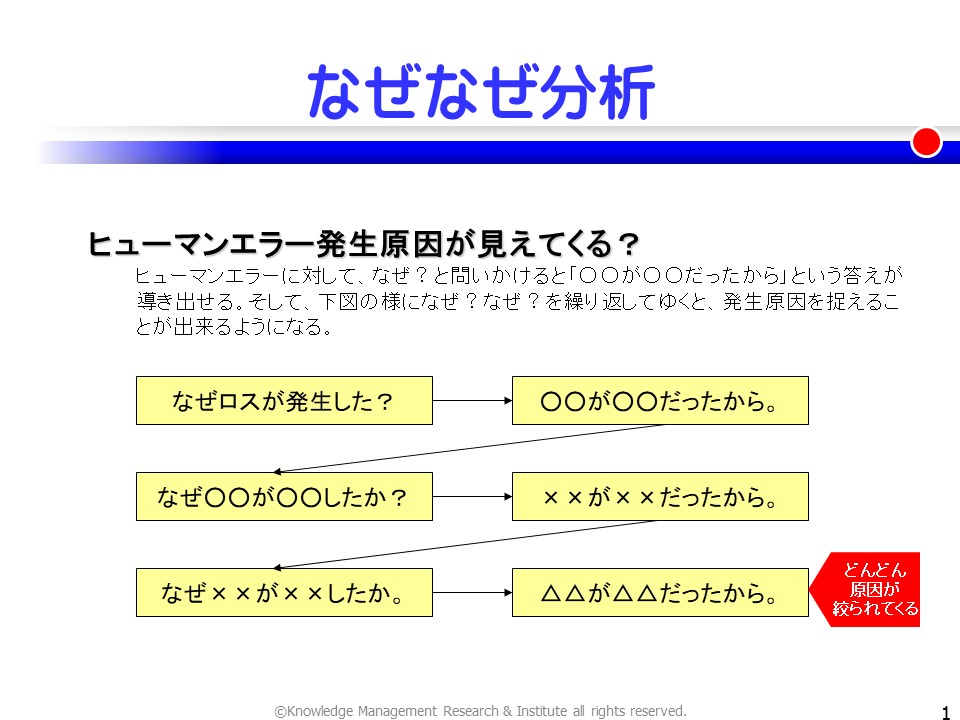

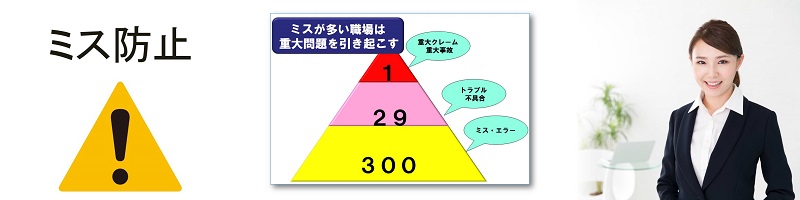

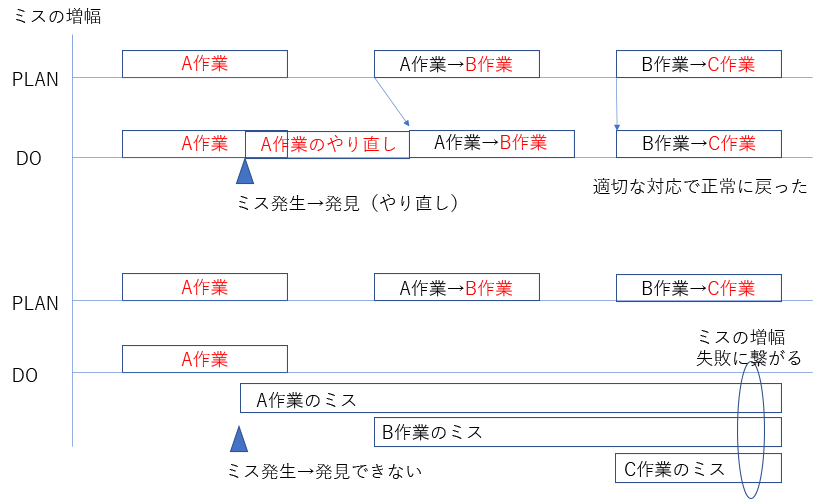

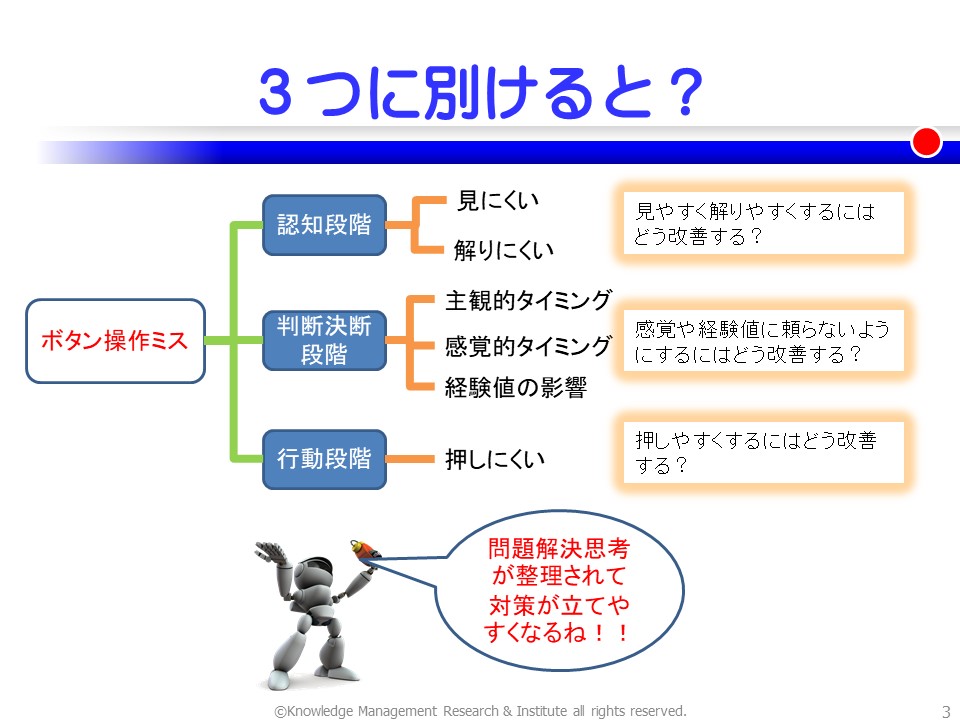

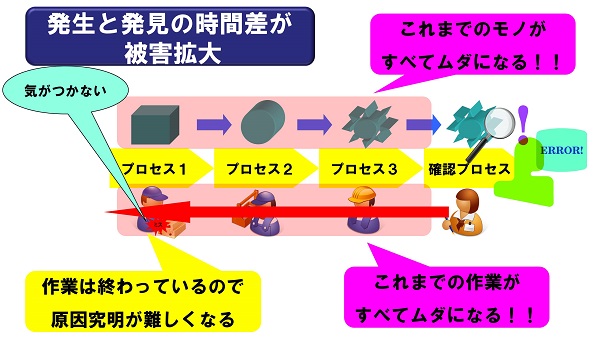

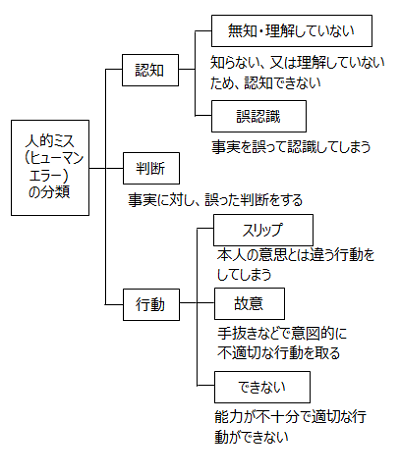

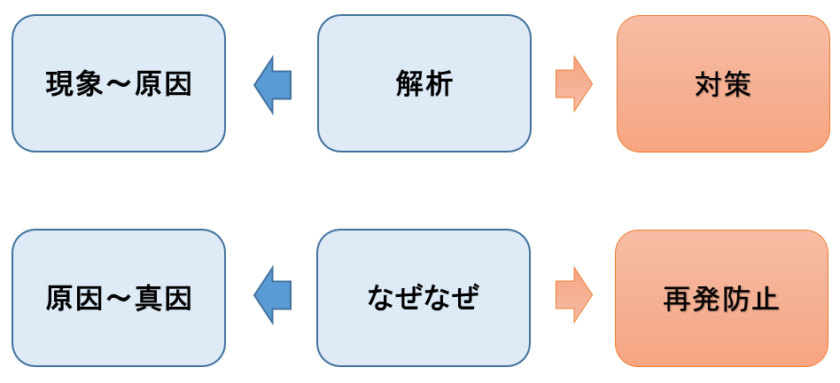

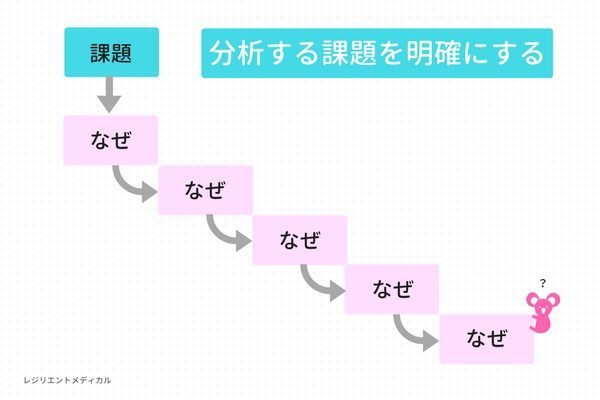

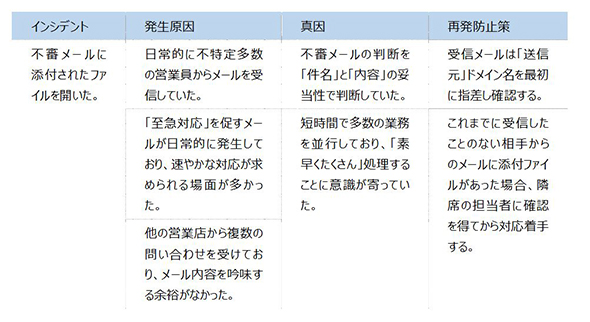

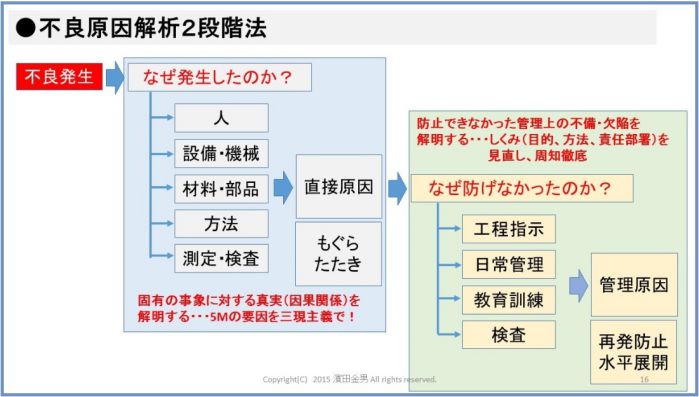

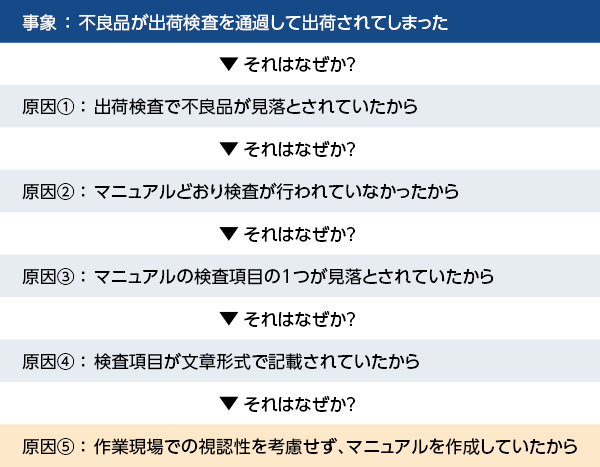

ポカミスは、その突発性や頻度によって 認識・対策しにくい ことがあります。 上記のように 初歩的な要因を見直し 、作業開始前にチェックすることで、ポカミスを防止できる場合があります。 (2)発生状況から性質を把握する 人起因といわれるポカミスは、いくら改善に取り組んでも1-1 表面上に現れたミス(ヒューマンエラー)の背景には、多くのミスが混在している ヒューマンエラー系のなぜなぜ分析をする際に、ほとんどの会社が、最後に発生した事象だけを捉えてなぜなぜ分析しているということです。 この場合、実際になぜ

作業 ミス 原因 分析

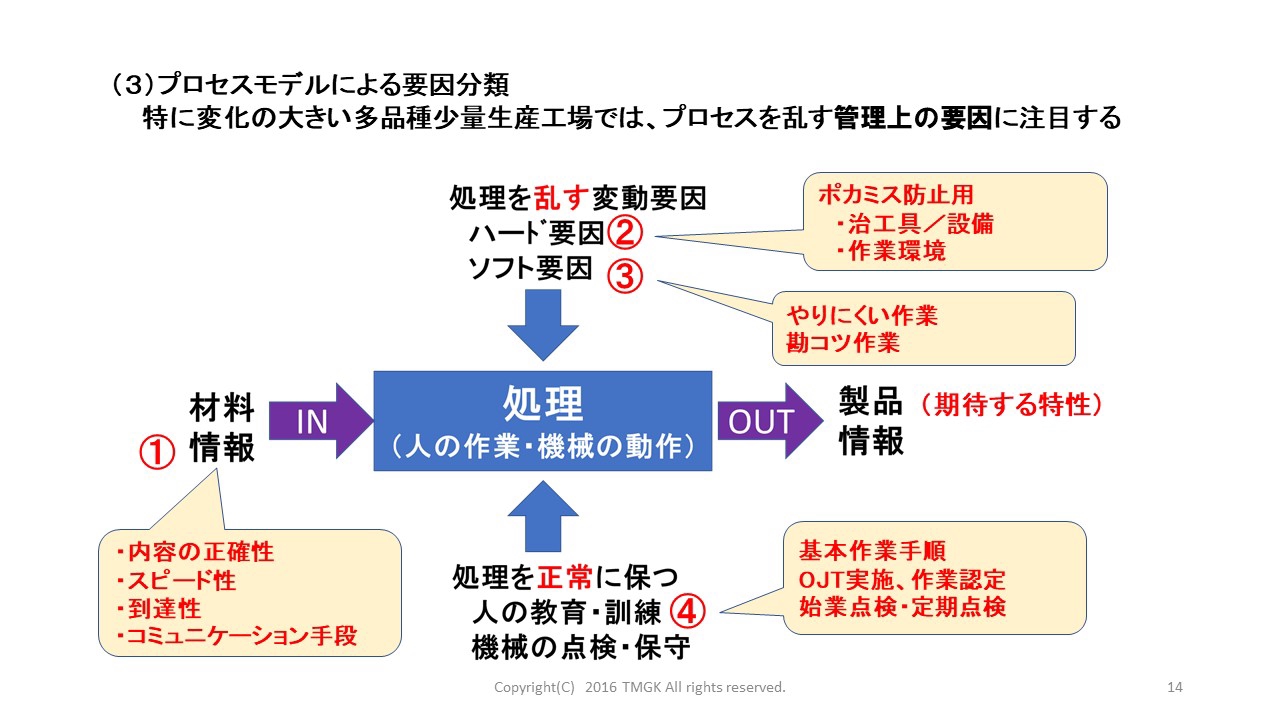

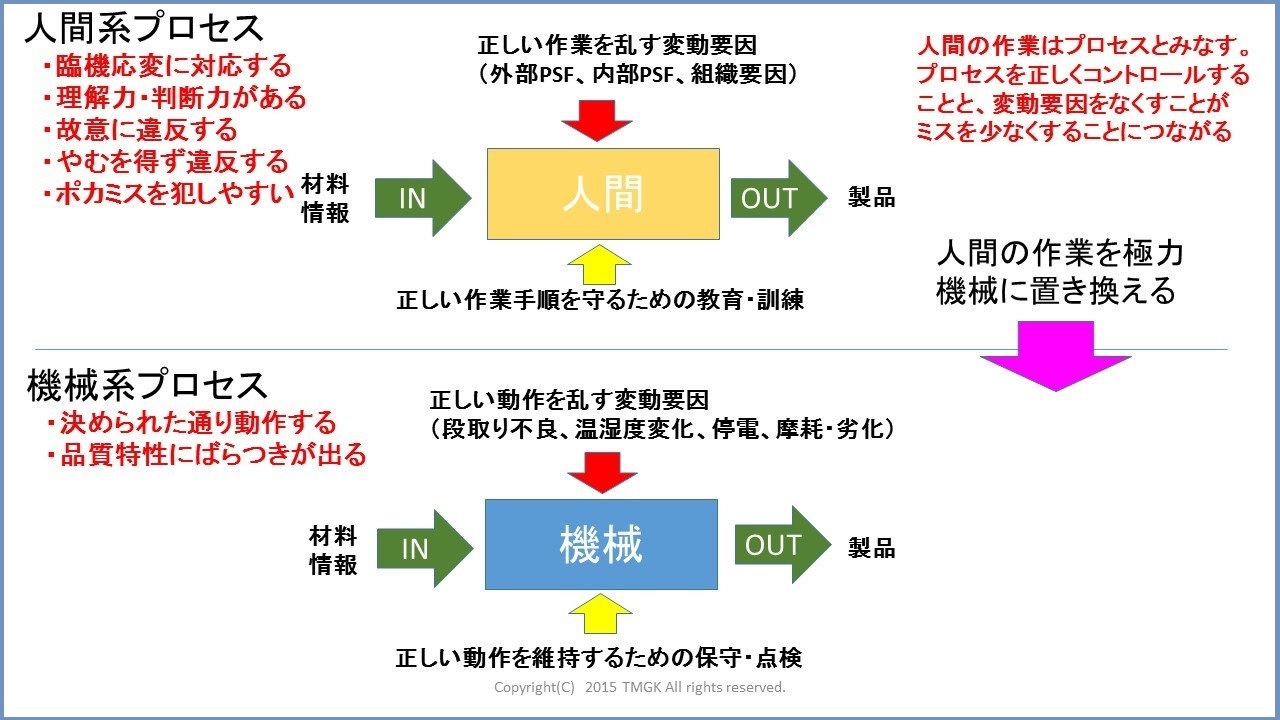

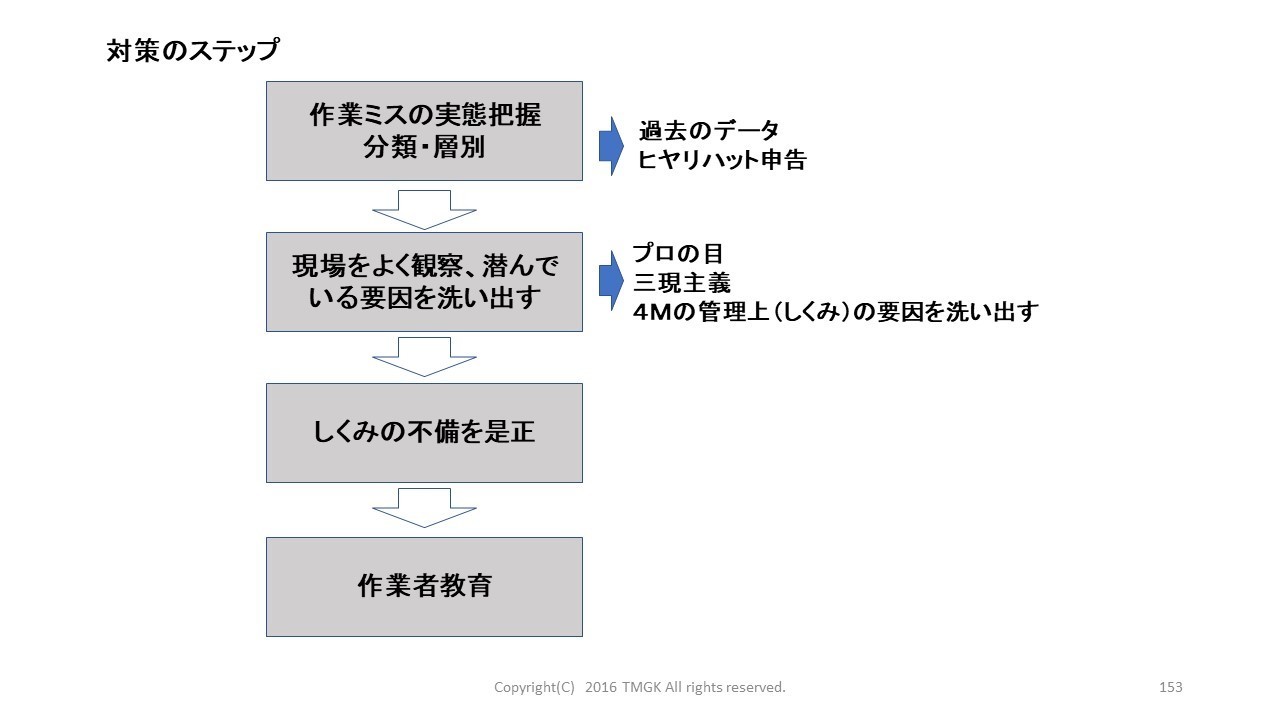

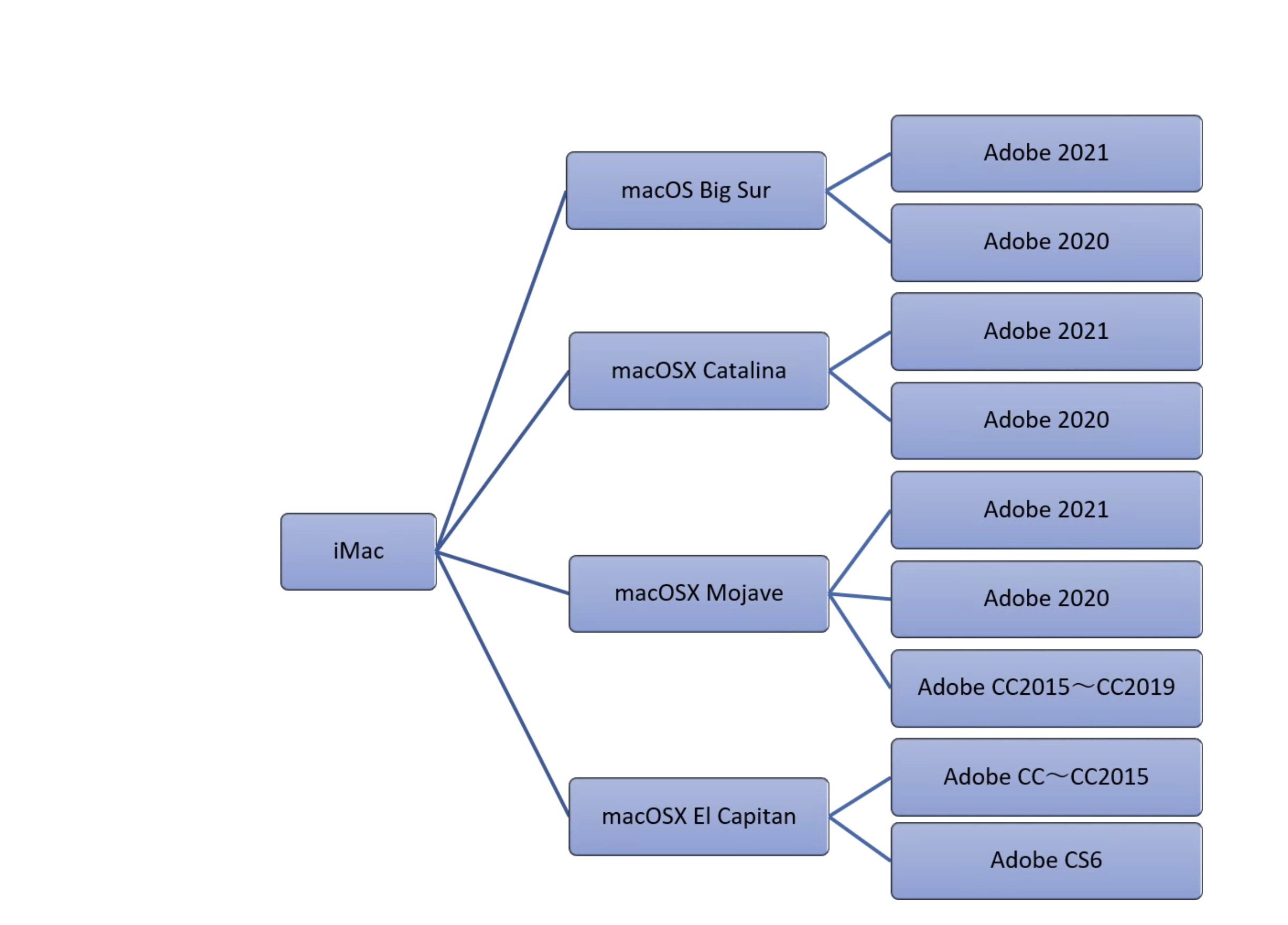

作業 ミス 原因 分析-ミスやエラーの原因究明はどうしても推測の上での分析になってしまいます。 ミスやエラーは、その発生と発見の時間差が被害を拡大し、原因究明も困難にします。 ミスは職場を崩壊させる ミスやエラーは職場を崩壊する怖さもあります。 職場で、繰り返しミスが発生していると、人の心作業者の理解が不足していることによるミスを言います。例えば、社内に設備がない仕様を外注した場合、予想した仕上がりにならないミスを言います。 →協力会社への工場見学、勉強会の開催 9:組織運営 組織で意図して起こすミスを言います。例えば

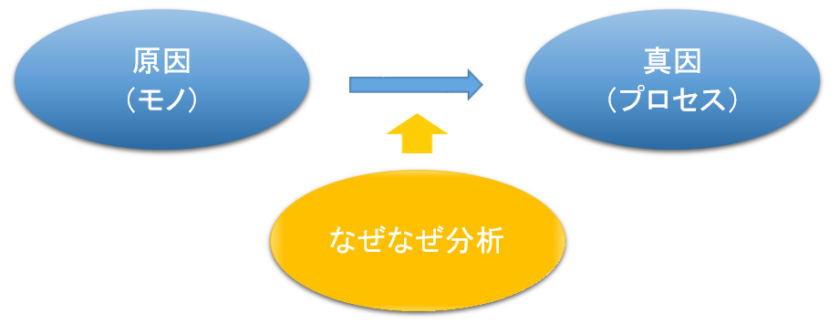

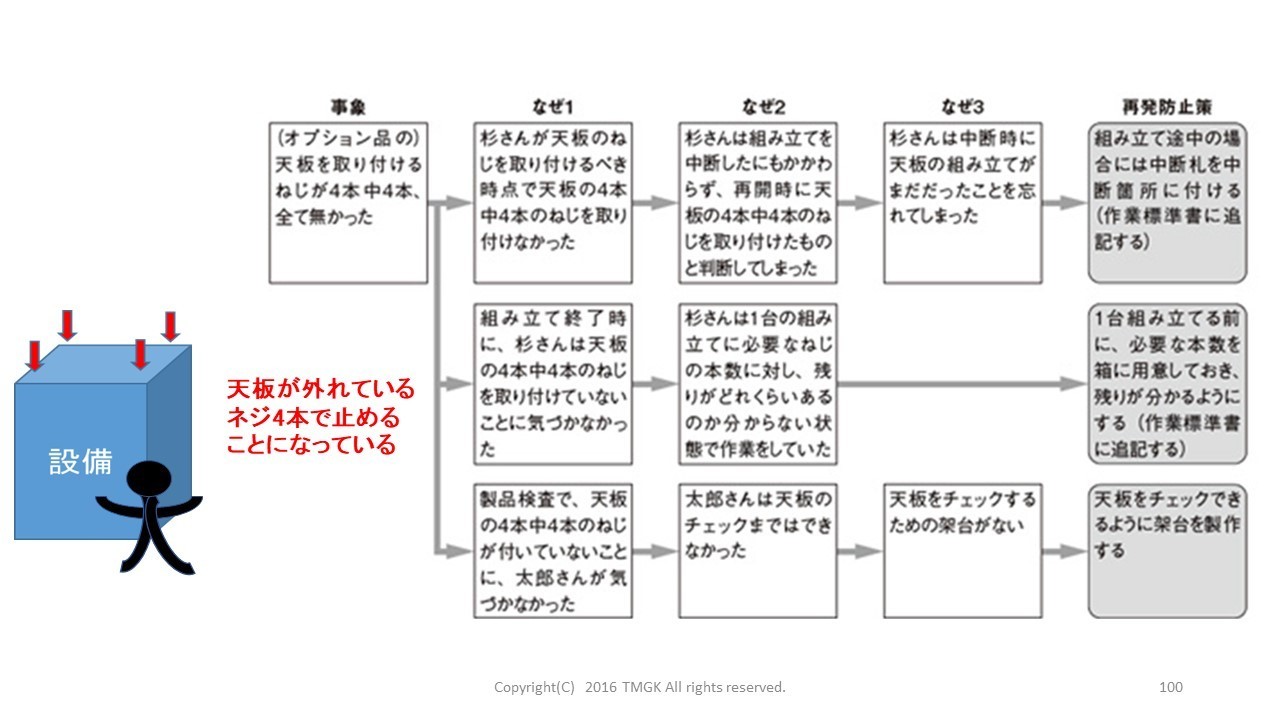

なぜなぜ分析 事例 製造 真因 作業ミス トヨタ 思い込み 練習問題

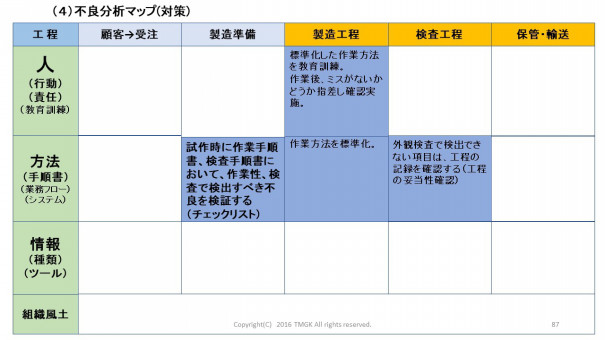

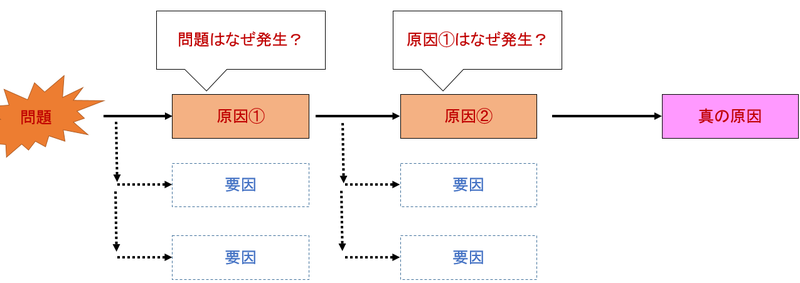

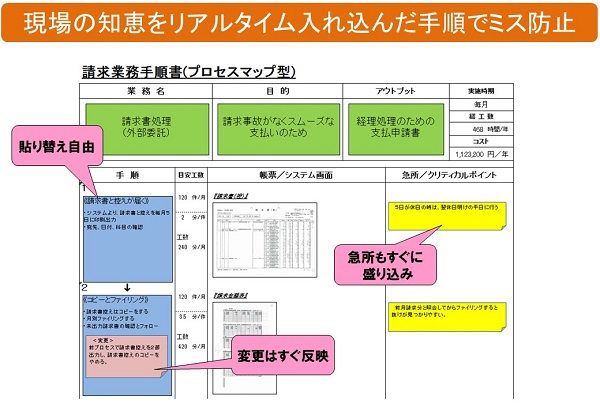

特に同じ入力作業など変化のない環境で顕著になりますね。 そうすると最初は気をつけていたことであっても疎かになってしまいがちです。 仕事の経験を積むことによる「慣れ」によるミス 慣れない仕事をしている時は、マニュアルや自分で書いたメモを見ながら丁寧にステップを踏んでヒューマンエラー(人為ミス)に対する「なぜなぜ分析」を実施する場合、 どうしても個人的な話(心理面)や言い訳が出てきてしまうが、これを回避する コツのようなものをまとめました。 1.まず、作業を細かく分解する。 作業手順を明確にして問題の原因を見つける「なぜなぜ分析」 全ての作業手順を点検してミスが抽出できました。しかしそれだけでは効果的な対策方法は浮かばないでしょう。例えば、 訪問先に届ける販促物を車に積み忘れるミスの対策 → 積み忘れないように注意する というような曖昧な防止策では、恐らくま

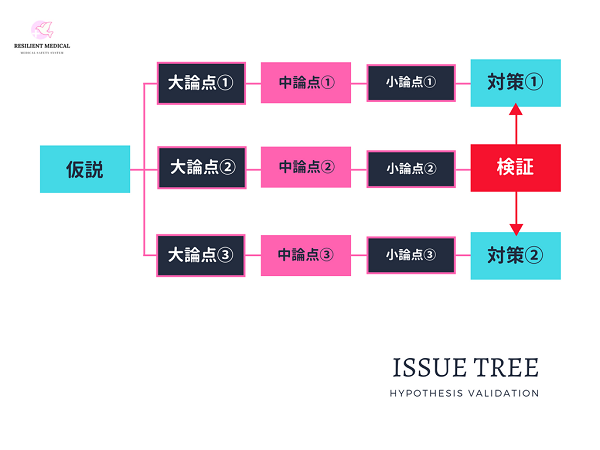

製造の事例の「なぜなぜ分析」で作業ミスを削減! 21年5月14日 writer 理由を深堀していくと体制や手順が間違っていることはよくあります。原因を正確に突き止めることで、次回への対策として何をするべきかの内容が全く変わってきます。 吉良先生 なぜなぜ分析のコツ なぜな仕事のミスを対策したのに同じミスが発生する。 不具合対策と再発防止対策の違いが分からない。 「なぜなぜ分析」をどのタイミングで使っていいか分からない。 父ちゃん こんな悩みを解決します! fahanそんなときこそ確認ミスは発生します。 その他の原因の可能性も 場合によってはその他の原因があるかもしれません。 ここまでの原因に当てはまらないのであれば、下記記事を参考に分析してみてください。 どうして同じ問題が起きる?原因を分析して

作業 ミス 原因 分析のギャラリー

各画像をクリックすると、ダウンロードまたは拡大表示できます

|  | |

|  |  |

|  | |

「作業 ミス 原因 分析」の画像ギャラリー、詳細は各画像をクリックしてください。

|  |  |

| ||

|  |  |

「作業 ミス 原因 分析」の画像ギャラリー、詳細は各画像をクリックしてください。

|  |  |

|  |  |

|  | |

「作業 ミス 原因 分析」の画像ギャラリー、詳細は各画像をクリックしてください。

|  |  |

|  |  |

|  | |

「作業 ミス 原因 分析」の画像ギャラリー、詳細は各画像をクリックしてください。

.jpg) |  | .jpg) |

|  |  |

| ||

「作業 ミス 原因 分析」の画像ギャラリー、詳細は各画像をクリックしてください。

|  |  |

|  | |

|  |  |

「作業 ミス 原因 分析」の画像ギャラリー、詳細は各画像をクリックしてください。

|  | |

|  |  |

|  | |

「作業 ミス 原因 分析」の画像ギャラリー、詳細は各画像をクリックしてください。

|  | |

| ||

|  | |

「作業 ミス 原因 分析」の画像ギャラリー、詳細は各画像をクリックしてください。

| ||

| ||

|  | |

「作業 ミス 原因 分析」の画像ギャラリー、詳細は各画像をクリックしてください。

|  | |

|  |  |

|  |  |

「作業 ミス 原因 分析」の画像ギャラリー、詳細は各画像をクリックしてください。

|  |  |

|  |  |

|  |  |

「作業 ミス 原因 分析」の画像ギャラリー、詳細は各画像をクリックしてください。

|  |  |

|  |

0 件のコメント:

コメントを投稿